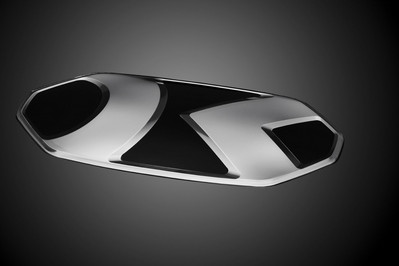

Progettato per misurare, rilevare e localizzare gli ostacoli e migliorare la sicurezza dei conducenti autonomi interagendo con l'ambiente, lo specialista dello stampaggio presenterà la produzione completamente automatizzata di sensori automobilistici progettati per le applicazioni esterne dei veicoli. Per ottenere una risoluzione ottimale, il processo IMD senza soluzione di continuità prevede la retro-iniettatura della seconda superficie dei sensori radar utilizzando decori a immagine singola prima di pulire l'emblema con la tecnologia contactless.

Henrik Langwald, direttore dello sviluppo commerciale dell'elettronica per autoveicoli &, descrive il processo: "Dopo che il pezzo è stato spruzzato, il robot entra nello stampo estraendo il pezzo finito con una pinza di rimozione e lo inserisce in un recipiente situato sulla tavola di scorrimento del servomotore. Da lì viene tenuto in posizione all'interno della stazione laser. La materozza viene separata, cadendo liberamente in una scatola. Il ciclo prosegue quindi verso la stazione di pulizia CO2, con il robot che riprende la sua posizione standard. Ogni pezzo pulito viene rimosso dal recipiente dal robot utilizzando una pinza di trasferimento e posizionato con il lato visibile rivolto verso l'alto sul nastro trasportatore, con il robot che continua il ciclo tornando alla sua posizione di estrazione dei componenti sopra l'utensile dello stampo".

Specialista nella tecnologia dei film sottili e dei rivestimenti decorativi funzionali, LEONHARD KURZ Stiftung & Co. KG ha adattato l'innovativo processo IMD che prevede il riposizionamento dei film IMD sulla piastra mobile durante ogni ciclo utilizzando un classico processo roll-to-roll con un dispositivo di alimentazione del film. Il robot lineare SAM 10-C, adattato alla piastra di bloccaggio fissa, viene utilizzato per la rimozione del componente. Il robot si occupa quindi della movimentazione completa del pezzo, utilizzando ventose per rimuoverlo dall'utensile di stampaggio a iniezione , prima di riporlo sulla tavola di scorrimento con servomotore e quindi trasferirlo senza problemi sul nastro trasportatore.

Essendo superfici estremamente pregiate e sensibili, per proteggere i componenti dalla contaminazione la cella di stampaggio a iniezione è dotata di un'unità di flusso laminare mobile. Fornita dagli esperti di flussi d'aria PETEK Reinraumtechnik, la cella per camera bianca di classe ISO 7 utilizza l'innovativa tecnologia Flowbox dell'azienda tedesca per immettere aria filtrata mirata nella corrispondente unità di alimentazione del film e nell'area di automazione della maniglia&place, spiega Langwald. Aggiunge: "La polimerizzazione UV non è un requisito per questa specifica applicazione. Tuttavia, per una maggiore flessibilità futura, è possibile sostituire la striscia di esclusione e inserire il modulo UV".

Vantaggi IMD

Per le superfici radar automobilistiche ad alta tecnologia, l'IMD è un'opzione economicamente valida e più sostenibile, in quanto offre capacità, libertà di progettazione, ripetibilità e una produzione efficiente dal punto di vista energetico.

"La metallizzazione a base di indio è compatibile con i radar", assicura l'esperto. "L'uso di questa tecnica significa che le funzioni dei sensori corrispondenti situati intorno a un veicolo non vengono disturbate. Questi sistemi offrono un importante vantaggio progettuale rispetto ai sensori convenzionali, perché possono essere nascosti utilizzando materiali otticamente non trasparenti. Ciò è dovuto alle diverse lunghezze d'onda dei raggi radar rispetto a quelle della luce visibile".

Se confrontato con i processi di laccatura o PVD, il processo di produzione IMD è significativamente più economico, e l'esperto del settore automobilistico ribadisce i vantaggi di avere un flusso di lavoro continuo e ininterrotto per la produzione e la decorazione degli emblemi. "Inoltre, questa sarà la nostra prima dimostrazione dal vivo della tecnologia di pulizia senza contatto", annuncia Langwald.

Altri vantaggi del processo sono la libertà di progettazione, l'efficienza energetica e la sostenibilità. Grazie all'integrazione e alla sinergia del processo IMD con la produzione di componenti per lo stampaggio, non sono necessarie lavorazioni aggiuntive. Questo riduce significativamente le emissioni di CO2. "Inoltre, durante il processo IMD gli strati decorativi vengono trasferiti come sistema di rivestimento a secco. Questo elimina la possibilità di contaminazione del rivestimento umido. Inoltre, non viene consumata energia post-essiccazione ", afferma Langwald.

Sempre a sostegno dell'agenda della sostenibilità

Il riciclo dei componenti, la riduzione delle sostanze inquinanti e il minor consumo energetico sono tra gli altri vantaggi del processo presentato a Fakuma 2021. "Il processo di decorazione IMD supporta diligentemente la riciclabilità dei componenti", afferma Langwald. Sia i componenti IMD che le materozze, compresi gli strati decorativi, possono essere facilmente riciclati. Inoltre, poiché la metallizzazione a film sottile avviene all'interno del decoro, non ci sono problemi di cromo-6 pericolosi.

Con l'adozione di questo processo, Sumitomo (SHI) Demag ha scelto di rispettare il suo nuovo slogan "Act! Sustainably", che verrà presentato in occasione della fiera, in base al quale l'azienda presenterà solo attrezzature e macchinari che promuovono azioni ambientali sostenibili e positive.

L'IntElect 220/660-1100 utilizzato per la dimostrazione presso lo stand risponde esattamente a questi criteri. Dinamica, precisa e a risparmio energetico, è dotata dei più recenti servoazionamenti che garantiscono una migliore ripetibilità e tempi di ciclo più brevi. Grazie ai motori di azionamento, ai convertitori di frequenza e all'intero controllo del servomotore sviluppati internamente, la serie IntElect rimane una delle presse a iniezione più efficienti sul mercato, con un consumo energetico inferiore fino al 20% rispetto alle presse a iniezione tradizionali completamente elettriche. Altri vantaggi sono la maggiore disponibilità e la maggiore precisione, che si ripercuotono positivamente sull'economicità della macchina. "Tutte le interfacce rilevanti sono integrate nel sistema di controllo, così come il pacchetto IMD e la comunicazione standardizzata con il nostro robot SAM-C", spiega Langwald.

Macchina e robot da un unico fornitore

Progettata da Sumitomo (SHI) Demag per integrare perfettamente il processo di stampaggio a iniezione, la più grande rivelazione della fiera è l'attesissima serie di robot SAM-C (Sumitomo Demag. Automation. Machine - Cartesian) con maniglia&sviluppata internamente.

" Per l'applicazione IMD, l'ottimizzazione dell'altezza è ottenuta utilizzando un asse telescopico compatto", spiega Jürgen Schulze, direttore dell'automazione. I clienti beneficiano della tecnologia di processo e di sistema di un unico fornitore, completa di controllo hardware e software per l'integrazione della tecnologia robotica nell'unità di stampaggio a iniezione e di una meccanica robotica ottimizzata per la produzione e completamente personalizzata per le macchine Sumitomo (SHI) Demag.

"Con SAM-C siamo riusciti a progettare la più piccola cella di stampaggio a iniezione automatizzata, che comprende robot e tecnologia di movimentazione dei materiali", spiega Schulze. "Offriamo un'elevata disponibilità del sistema con interventi di riparazione e manutenzione minimi, grazie alla tecnologia interna dei servomotori e alla tecnologia di azionamento e guida a bassa manutenzione di Sumitomo (SHI) Demag. Grazie alla corrispondente tecnologia del vuoto, i sistemi consentono anche un notevole risparmio energetico".

Inizialmente composta da quattro dimensioni di carico utile - tre, cinque, dieci e 20 kg - la piattaforma SAM si espanderà in fasi successive nei prossimi due anni, aggiungendo altri elementi funzionali e cinematici del robot.

Altri concetti di automazione efficienti inclusi nella cella IMD includono la separazione delle materozze e la marcatura laser fornite da H + S Automatisierungstechnik GmbH, Groß-Umstadt; una stazione di pulizia della filiale Kurz Baier GmbH + Co KG Maschinenfabrik, Rudersberg; il Flowbox laminare PETEK e un sistema laser CO2 di Datalogic S.P.A., Lippo di Calderara di Reno (Italia) per la separazione delle materozze. Altri partner coinvolti in questo progetto innovativo sono Universal Robots GmbH, Monaco di Baviera, che ha fornito a l'aria compressa e un cobot universale per la pulizia dei componenti, e lo sviluppatore del resistente composto filtrante PMMA PLEXIGLAS® Röhm GmbH di Darmstadt.