Liebig ha illustrato le tendenze del mercato, caratterizzate da una crescente domanda di sensori e funzionalità, ad esempio per le attrezzature interne del settore automobilistico. "Lo sviluppo si sta orientando verso una maggiore connettività e il monitoraggio delle condizioni della macchina all'interno del più piccolo spazio di installazione possibile, per ottenere il minor ingombro possibile nell'unità di produzione per quanto riguarda la sostenibilità", ha affermato Liebig. Su questa base, ha analizzato le tendenze dei prodotti, come la standardizzazione dei connettori per semplificare i processi e ridurre i costi, e la richiesta di connettori più piccoli con maggiori funzionalità, nonché l'integrazione di sensori, cavi e connettività.

Sumitomo (SHI) Demag sta affrontando queste sfide portando avanti la digitalizzazione delle sue macchine. La serie IntElect, completamente elettrica, per la regolazione, il controllo, il monitoraggio e l'integrazione di sistemi di automazione e periferici, dispone di un'interfaccia OPC-UA. Inoltre, dispone di una propria soluzione software basata sul web, "myConnect". Questa piattaforma centrale consente ai clienti di accedere direttamente a un'ampia gamma di servizi completamente collegati in rete per le loro macchine.

Il terzo produttore mondiale di presse a iniezione sta attualmente lavorando allo sviluppo di app di assistenza, di un sistema per l'impostazione e l'ottimizzazione dei processi, all'introduzione di un database di materiali e conoscenze e all'integrazione di strumenti di simulazione per ampliare le configurazioni e approfondire i processi. L'obiettivo, spiega Liebig, è una macchina intelligente in grado di fare previsioni autonome sulla qualità dei pezzi, sull'usura della macchina e sui guasti, e di eseguire ottimizzazioni online.

"Questa aspirazione non è fine a se stessa, ma serve a produrre macchine con un'elevata flessibilità in modo da ottimizzare i costi", riferisce l'amministratore delegato. Questo obiettivo viene raggiunto grazie alla combinazione di un lavoro di alta qualità in Germania con l'efficienza dei costi in Asia. "Il nostro obiettivo è chiaramente quello di produrre macchine completamente elettriche per i settori dell'imballaggio e della medicina. Ci convinciamo con una tecnologia differenziata e di alta qualità, piuttosto che con macchine complesse e di bassa qualità, e offriamo ai nostri clienti un'elevata efficienza con prodotti unici".

Soprattutto nella tecnologia di connessione, Liebig prevede un aumento della domanda di sensori e funzionalità, ad esempio per le attrezzature interne del settore automobilistico. È quindi essenziale che i connettori siano ulteriormente standardizzati per semplificare i processi e ridurre i costi. Anche i connettori più piccoli con una migliore funzionalità sono all'ordine del giorno, visti i componenti sempre più compatti.

Sumitomo (SHI) Demag si concentra sulla serie di macchine completamente elettriche IntElect. "Dall'inizio di quest'anno il mercato si è notevolmente ripreso, soprattutto grazie al settore automobilistico e a quello dei beni di consumo, dove molte aziende stanno nuovamente investendo in macchinari", ha dichiarato Liebig. "La nostra decisione, presa quattro anni fa, di affidarci costantemente alle macchine completamente elettriche e ad alta efficienza energetica della serie IntElect ha dato i suoi frutti. Il fatturato continuerà quindi ad aumentare nei prossimi anni, dato che sempre più governi spingono per una produzione efficiente dal punto di vista energetico".

Per aumentare il valore aggiunto e la produttività della serie IntElect completamente elettrica, Sumitomo (SHI) Demag ha scelto LAPP come nuovo partner quattro anni fa. "Ci siamo trovati di fronte alla questione del "make or buy". Eravamo alla ricerca di un partner fidato che potesse gestire l'assemblaggio completo dei singoli componenti per macchine di varie dimensioni e fornire in modo affidabile il just-in-time", ha spiegato il CEO.

I motivi principali sono la grande competenza di base come produttore di connettori e cavi, l'elevata esperienza nei processi, i costi di manodopera più bassi grazie alla produzione degli insiemi di cavi nella Repubblica Ceca e i costi più bassi per i componenti e la qualità". Inoltre, Lapp ha garantito una maggiore trasparenza nei documenti e ha ottimizzato i processi con suggerimenti per il miglioramento.

Liebig ha illustrato le differenze tra il periodo precedente e quello successivo alla collaborazione con LAPP. "Come produttore di macchine per lo stampaggio a iniezione, la produzione di set di cavi non era la nostra competenza principale. Di conseguenza, i processi produttivi potevano discostarsi dai documenti e le inefficienze non potevano essere corrette. Nonostante l'alto livello di flessibilità, la motivazione a correggere le discrepanze nei documenti era scarsa. Inoltre, i costi di manodopera erano elevati", ha dichiarato. Per questo motivo la strategia "make" comportava alti costi di componenti e di qualità.

Grazie a LAPP, la situazione è cambiata radicalmente, poiché la produzione di set di cavi è una delle competenze principali dell'azienda. "Grazie alla loro vasta esperienza, c'è un processo di produzione chiaro con test finali, e le inefficienze vengono eliminate. Errori, discrepanze e suggerimenti di miglioramento vengono evidenziati da LAPP e corretti nei documenti una volta approvati da noi. Inoltre, grazie alla produzione nella Repubblica Ceca, beneficiamo di bassi costi di manodopera", ha riferito Liebig e ha concluso: "La strategia "buy" ha fatto sì che i costi dei componenti e della qualità siano diminuiti in modo significativo".

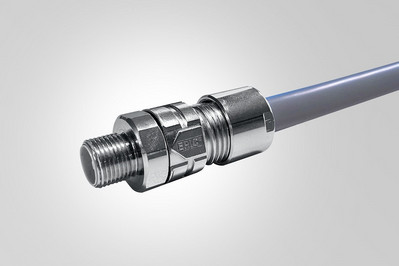

L'ultima collaborazione con LAPP riguarda il nuovo connettore M12L, che sarà presto utilizzato nelle presse a iniezione IntElect di Sumitomo (SHI) Demag. Liebig: "Abbiamo molti progetti che coinvolgono LAPP come partner al nostro fianco".