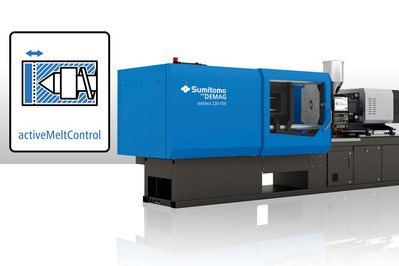

activeMeltControl (aMC) è un processo di controllo adattativo e completamente automatico integrato nel sistema di controllo della macchina, che garantisce una maggiore continuità del processo. Questo, a sua volta, genera diversi effetti a vantaggio di una produzione sostenibile.

"Con aMC possiamo compensare le variazioni di peso dei pallini in quasi tutte le applicazioni e i materiali, sia che siano dovute a fluttuazioni dei lotti, a materiali riciclabili, a rimacinato, a differenze di essiccazione, a variazioni di dosaggio o all'uso di additivi aggiuntivi", spiega il Dr. Thomas Schilling, Product Manager per le soluzioni digitali. Ad esempio, le fluttuazioni di peso dei pallini nel materiale riciclato al 100% possono essere corrette dal software, portandolo al livello del materiale vergine. "Questo riduce significativamente il tasso di scarto del cliente. A seconda del processo e del materiale, si va verso lo zero".

Il risultato di pesi dei pezzi più uniformi in tutto il lotto è un ritorno sull'investimento (ROI) molto rapido, assicura Schilling. Inoltre, si ottiene una migliore coerenza del processo, un maggiore tempo di attività della macchina e una riduzione degli scarti, il che contribuisce a una maggiore sostenibilità. Una minore percentuale di scarti si traduce in una maggiore produzione, aumentando l'efficienza e conservando le risorse. "Inoltre, i clienti beneficiano di una maggiore flessibilità di produzione, poiché utilizzando i tipi PCR/PIR è possibile gestire una gamma più ampia di variazioni di materiale."

Lo sfondo di questo sviluppo, che Sumitomo (SHI) Demag ha perseguito con forza negli ultimi quattro anni, è il cambiamento della qualità delle materie plastiche, con meno materiali vergini e più contenuti riciclabili. "Molti clienti hanno richiesto una soluzione digitale per compensare queste variazioni nelle nostre macchine altamente efficienti e precise. Per questo motivo abbiamo introdotto aMC come modulo software completamente indipendente, accanto ai nostri moduli attivi consolidati", spiega il Product Manager per le soluzioni digitali.

Può essere attivato facilmente con un solo clic e funziona in modo completamente automatico in background. "Il software compensa le fluttuazioni di viscosità e le perdite della barriera antiriflusso, regolando la pressione di conseguenza. I clienti possono adattarlo alle loro specifiche esigenze di processo e rispondere alle caratteristiche della macchina utilizzando un controller di regolazione", riferisce Schilling. Inizialmente, l'aMC sarà disponibile per tutte le presse a iniezione full-electric della serie IntElect 2 a partire dal primo trimestre del 2024, con aggiornamenti previsti per il futuro.

Inoltre, Sumitomo (SHI) Demag ha ottimizzato la sua Smart Solution, myAssist, per facilitarne l'utilizzo. Il software migliora la trasparenza dei processi per gli stampatori a iniezione, fornendo maggiori informazioni sui parametri di processo. "Stiamo trasformando myAssist in un compagno di processo digitale. Abbiamo ottimizzato le interfacce, migliorato la raccolta e la visualizzazione dei dati", afferma Schilling. L'interfaccia utente è ora flessibile e personalizzabile in base alle preferenze dei singoli clienti, consentendo la rappresentazione di dati basati su cicli e tempi. Gli utenti possono creare cruscotti personalizzati con dati sui materiali o sui consumi, oppure definire i propri indicatori chiave di prestazione (KPI) per monitorare il processo.

"Abbiamo migliorato la stabilità e le prestazioni del processo, riducendo al contempo il volume dei dati per una migliore trasmissione. Inoltre, myAssist offre maggiori possibilità di scambio e analisi dei dati e una migliore connettività con altri sistemi", aggiunge l'esperto. Include anche un database di conoscenze ad alta velocità con interfacce di I/O come sistema di base per l'IoT 4.0. Un'interfaccia virtuale umana (HVI) e un modulo di competenza offrono opzioni per l'annotazione manuale dei processi. Inoltre, myAssist collega tutte le nuove macchine IntElect.

myAssist è anche in linea con il motto "Act! Sustainably", riducendo i tempi di inattività e ottimizzando le risorse e le capacità. Inoltre, supporta lo standard di tracciabilità globale per i prodotti in plastica, R-Cycle, attraverso codici QR, etichette dei materiali, prodotti finali e il caricamento dei dati di produzione. "myAssist è a prova di futuro, in quanto funge da base per le future applicazioni di IA cross-process. L'IA impara più velocemente, analizza con maggiore precisione e si adatta meglio. Può contribuire a una maggiore sostenibilità ed efficienza", conclude Schilling.