Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig - ottobre 2023.

Basandosi sulla solida strategia SAM dell'azienda, Sumitomo (SHI) Demag rivelerà la sua completa competenza in materia di integrazione e automazione, mostrando il suo approccio a tre livelli a Fakuma 2023. Le esposizioni spaziano dalle celle automatizzate chiavi in mano, di piccolo ingombro e compatte, installate su macchine IntElect da 75 tonnellate, progettate per supportare i produttori di massa ad aumentare la produttività, fino ai robot multitasking più complessi, personalizzati in collaborazione con partner esperti per soddisfare i requisiti di movimentazione di applicazioni e settori specifici.

Tutte le otto macchine esposte - quattro nello stand di Sumitomo (SHI) Demag (padiglione B1, stand 1105), le altre negli stand dei partner tecnologici - presentano una qualche forma di automazione. Progettata per massimizzare l'efficienza e la crescita, è dimostrato che l'automazione integrata aumenta la qualità dei pezzi, accelera i tempi di produzione e favorisce la sicurezza della forza lavoro.

Qualsiasi attività eseguita in modo più rapido, affidabile ed efficiente offre ai trasformatori di polimeri un vantaggio competitivo e una maggiore capacità produttiva, osserva Jürgen Schulze, direttore della Business Unit Automation. Tuttavia, una taglia non va bene per tutti. Per questo motivo, Sumitomo (SHI) Demag ha raggruppato le varie opzioni di automazione in categorie distinte. Elementi di tutte e tre le opzioni saranno presentati su sette macchine IntElect completamente elettriche e su un'unità di stampaggio a iniezione El-Exis SP alla fiera biennale tedesca.

La 'Easy Automation' offre una soluzione compatta e standardizzata per alleviare i compiti ripetitivi e ad alta intensità di lavoro. Date le attuali sfide in termini di manodopera, questo tipo di automazione integrata può spesso generare un rapido ritorno sull'investimento, consentendo al contempo di assegnare gli operatori a compiti di produzione a maggior valore aggiunto. L'"automazione personalizzata" è definita come robotica flessibile e di facile utilizzo per applicazioni più complesse e specifiche del prodotto. Mentre le "soluzioni industriali" combinano concetti di automazione sviluppati specificamente per il confezionamento ad alta velocità e le applicazioni mediche, in genere in collaborazione con partner di automazione di lunga data.

SAM si concentra sulle attività di movimentazione

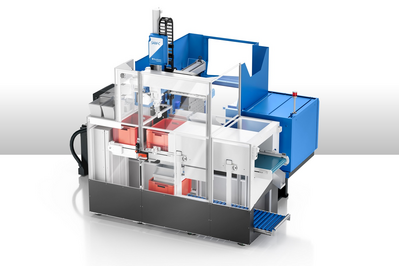

Progettato internamente, il SAM-C (Sumitomo (SHI) Demag . Automation . Machine) Cartesian comprende efficienti robot handle&place e handle&box, tutti completamente integrati in una pressa a iniezione IntElect di altezza ridotta, compatta ed efficiente dal punto di vista energetico. " I meccanismi ottimizzati dei robot, combinati con le nostre presse a iniezione, offrono il minimo ingombro di produzione", afferma Schulze. Per facilitare il funzionamento, il sistema robotico SAM-C è completamente integrato nel sistema di controllo della pressa IntElect.

"SAM-C risponde alle richieste del mercato di soluzioni di automazione ad alta disponibilità e bassa manutenzione che richiedano un intervento umano minimo. Oltre ad aumentare la capacità produttiva di componenti standard, questa gamma di 'Easy Automation' affronta contemporaneamente le sfide in termini di competenze e manodopera che molti devono affrontare. I clienti beneficiano della tecnologia di processo e di sistema di un unico fornitore, completa di integrazione hardware e software di controllo e di meccanica robotica completamente personalizzata per le macchine Sumitomo (SHI) Demag", sottolinea l'esperto di automazione.

Disponibili in quattro dimensioni di carico utile (tre, cinque, dieci e 20 kg), i robot SAM-C sono progettati specificamente per presse a iniezione con forza di chiusura compresa tra 50 e 500 tonnellate e per applicazioni standard con tempi di ciclo di 10 secondi o superiori. Tutti i robot incorporano il software "myConnect" di Sumitomo (SHI) Demag basato sul web. Questo software consente ai clienti di accedere direttamente a un'ampia gamma di servizi di assistenza completamente collegati in rete per gestire meglio le inefficienze, ridurre i costi, ottimizzare il costo totale di proprietà, risolvere gli errori e ridurre al minimo i tempi di fermo.

Separare e inscatolare i componenti in modo efficiente

Lo stand principale di Sumitomo (SHI) Demag (Padiglione B1, Stand 1105) presenta due macchine IntElect da 75 tonnellate, ognuna dotata di un robot SAM-C. Una produrrà pinze di misura da 25 grammi ogni 22 secondi, utilizzando un robot lineare a 4 assi SAM-C5 handle&box per separare le materozze e i componenti prima di metterli in contenitori di piccolo carico.

La cella comprende un sistema di stoccaggio e trasporto con buffer e unità di inscatolamento integrata, progettato per il trasporto di contenitori a piccolo carico. Il meccanismo di trasporto è stato sviluppato in collaborazione con un partner affermato. Tuttavia, tutta l'integrazione del software e dell'hardware di controllo è stata progettata internamente dagli esperti di automazione di Sumitomo (SHI) Demag. Il risultato è un processo completamente ottimizzato, dalla produzione all'inscatolamento. Per i produttori che non richiedono la rimozione dei componenti dall'utensile, il sistema buffer può anche essere modificato per automatizzare solo il riempimento delle scatole. Ciò offre ai produttori una flessibilità ancora maggiore nel caso in cui il concetto di utensile esistente non giustifichi l'automazione.

Un sistema SAM-C simile è integrato nel pacchetto LSR IntElect 75 presente nello stand di Reinhardt-Technik (padiglione 3, stand 3313). Per la produzione di protezioni dentali chirurgiche, EMDE MouldTec fornisce lo stampo a 4 cavità e la pinza personalizzata, che produce e rimuove componenti dentali in LSR ogni 25 secondi. La pinza personalizzata del robot SAM-C5 rimuove e posiziona in modo efficiente quattro componenti alla volta sul nastro trasportatore, dove vengono trasportati al contenitore di raccolta per l'inscatolamento.

Semplificare la conformità CE

Un'altra macchina IntElect 75 presente nello stand principale dimostra le capacità di manipolazione e posizionamento del SAM-C3. In combinazione con un nastro trasportatore e un mulino per materozze, ogni elemento del processo di stampaggio a iniezione è racchiuso in questa cella di produzione ad altezza ridotta.

Ininterrottamente, questo exhibit produce due tappi di copertura per i consumatori in polipropilene isotattico forniti da MOL Group. Durante il tempo di ciclo di 25 secondi, 32 grammi di materiale vengono iniettati in ciascuna delle due cavità dello stampo, mentre l'asse telescopico verticale cartesiano estrae i pezzi e li colloca su un trasportatore chiuso.

Integrando tutte le apparecchiature periferiche con la robotica e lo stampaggio a iniezione in un'unica cella di produzione, i clienti beneficiano di un'implementazione più rapida di un sistema di automazione conforme alle norme CE, in grado di adattarsi alle attività specifiche dell'applicazione. Poiché sono necessarie meno personalizzazioni, è possibile alleviare immediatamente le pressioni sulla forza lavoro, osserva Schultz.

Collaborazione con gli esperti di automazione

La strategia di automazione dell'azienda, riferisce Schultz, si basa anche sul ricorso all'esperienza di partner di lunga data per soddisfare le esigenze di applicazioni e settori specifici. L'esposizione principale di LSR presso lo stand di Sumitomo (SHI) Demag mette in evidenza i vantaggi di questa esemplare competenza di collaborazione per l'"automazione personalizzata" con il partner di lunga data Sepro.

Su un pacchetto di macchine LSR IntElect 180/570-250 equipaggiate con un sistema di utensili aperti a 256 cavità fornito da RICO, questa esposizione produce 256 singole saldature a filo singolo da 15 grammi ogni 17 secondi. Invece di espellere i 256 componenti dall'utensile e farli cadere in una scatola, il robot Sepro SDR 22X estrae i pezzi e li inserisce in un dispositivo di separazione. Tutti i 256 componenti vengono quindi convogliati in un recipiente individuale, che li alimenta in scatole di imballaggio più piccole. Questo aiuta a determinare il nido di stampi da cui proviene ogni pezzo, mentre l'interfaccia OPC si collega ai dati di elaborazione IntElect per supportare la completa tracciabilità.

Questa innovativa soluzione di automazione SDR offre anche la possibilità di depositare un componente a intervalli definiti in un cassetto di controllo qualità per l'ispezione. La frequenza di questi depositi è determinata dall'operatore, ad esempio ogni 10, 100 o 1000 cicli di iniezione.

Due esposizioni IntElect ad alta velocità completano l'offerta personalizzata e automatizzata di Fakuma. Sul palco Sepro (Padiglione A1, Stand 1203), quattro tazze in meno di 4 secondi saranno stampate su una IntElect S 130/520-460. L'estrazione e l'immagazzinamento di ciascun componente dallo stampo Kebo a 4 cavità è affidata a un efficiente robot lineare ad alta velocità Sepro.

Per i processori medicali, la cella compatta "chiavi in mano" allo stand Hekuma (padiglione A7, stand 7202) presenta la competenza di Sumitomo (SHI) Demag nella produzione di microcomponenti con tolleranze estremamente ridotte in volumi elevati e alla massima velocità. Ogni 4,9 secondi, questa macchina IntElect S conforme alle GMP modella 32 puntali per pipette perfettamente diritti, con un sistema di presa HEKUtip a 6 assi di HEKUMA, che automatizza il processo di sformatura e di ispezione della qualità.

Schulze riassume: "La nostra piattaforma di automazione Sumitomo (SHI) Demag Automation è un'estensione naturale della nostra esperienza di lavorazione. L'aggiunta della nostra serie proprietaria di robot SAM, che continuerà ad evolversi, riafferma la nostra ambizione strategica. Processi ottimizzati, produttivi e tracciabili per aumentare la qualità e l'efficienza produttiva".