Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig - ottobre 2023.

Per contrastare l'aumento dei costi dei materiali, dell'energia, della manodopera e dei costi operativi, Sumitomo (SHI) Demag sta intenzionalmente concentrando i propri sforzi sul supporto ai produttori di imballaggi a ciclo rapido per ottimizzare la produttività, aumentare la redditività e raggiungere i propri obiettivi di sostenibilità. Poiché gli imballaggi non riciclabili saranno vietati sul mercato dell'UE entro il 2030, il nuovo membro di R-Cycle confermerà anche come gli imballaggi IML (In Mould Label) soddisfino i futuri requisiti di riciclabilità.

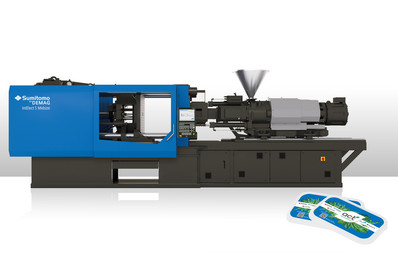

Con un tempo di ciclo a secco di 1,6 secondi, la principale macchina da imballaggio esposta, la IntElectS da 220 tonnellate, affronta direttamente una delle principali spese operative fluttuanti per gli stampatori di imballaggi di massa: il consumo energetico. Durante i test, la serie IntElectS ha dimostrato un risparmio energetico tra il 40 e il 50% rispetto ai sistemi ibridi.

L'IntElectS è specificamente rivolto ai trasformatori di materie plastiche che producono in serie coperchi e contenitori per imballaggi con tolleranze strette e pareti sottili alle velocità più elevate, afferma Arnaud Nomblot. Il direttore dello sviluppo commerciale del settore imballaggi aggiunge: "Tempi di ciclo compresi tra tre e dodici secondi e velocità di iniezione fino a 350 mm/s sono la gamma tipica di questa nuova serie completamente elettrica".

Durante la mostra dal vivo, la macchina IntElectS da 220 tonnellate produrrà coperchi IML con un peso di 28 grammi per contenitori di burro e margarina da 500 ml su uno stampo a quattro cavità fornito da Bazigos. I coperchi saranno tutti realizzati con un materiale completamente riciclabile della gamma Borealis Bornewable™, che non compromette le prestazioni. Per rendere il più efficiente possibile l'ulteriore lavorazione e il successivo riciclaggio, l'esposizione consente l'uso di pass digitali del prodotto tramite R-Cycle. Ciò significa che ogni contenitore fornisce dati dinamici sul materiale usato, facilmente accessibili tramite un'etichetta con codice QR. Nella macchina è integrato un robot ad entrata laterale dello specialista dell'automazione Campetella, che rimuove in modo efficiente i coperchi dallo stampo, impilandoli su un nastro trasportatore.

Nomblot illustra il significato del lancio di IntElectS per i produttori alla ricerca di una maggiore produttività: "Grazie all'ottimizzazione del movimento dell'utensile, della posizione dell'ugello, della velocità di dosaggio e dei movimenti di iniezione ed espulsione, abbiamo ottenuto un risparmio di tempo di ciclo di un secondo rispetto a un modello IntElect standard".

Per quanto riguarda la riduzione del consumo energetico, Nomblot aggiunge: "La fluttuazione dei costi energetici crea incertezza. Soprattutto per i produttori di massa, dove l'energia è la spesa più alta e imprevedibile. Per contrastare questo fenomeno, è indispensabile la ripetibilità della lavorazione e la riduzione degli scarti".

Potenza dei vasi di fiori

A causa della crescente domanda di spazi più verdi e dell'introduzione di giardini verticali, la produzione globale di vasi e fioriere continuerà a crescere nei prossimi anni. In collaborazione con il partner di lunga data Campetella, nel padiglione A7, stand 7208, Sumitomo (SHI) Demag mostrerà come i produttori globali di vasi da fiori possono aumentare il loro vantaggio competitivo con un El-Exis SP 250 ibrido a ciclo rapido.

La cella di Fakuma, che rappresenta l'epitome dell'efficienza produttiva, comprende uno stampo a sei cavità di Glaroform. Nomblot descrive l'unicità di questa applicazione del prodotto: "Nonostante i volumi di produzione estremamente elevati, la precisione di stampaggio è altrettanto importante. Le applicazioni a parete sottile di questa natura richiedono la massima velocità di iniezione e la massima dinamica di apertura e chiusura. Per ottenere fori di drenaggio perfettamente centrati con un peso dei pallini di 55 grammi, è necessario distribuire uniformemente la massa fusa in ogni cavità." Le piastre extra robuste contribuiscono ad aumentare la produzione, mentre i sistemi di recupero dell'energia della macchina riducono i costi di produzione.

Questa mostra produrrà sei vasi da fiori ogni 3,5 secondi, a partire da un materiale PP riciclato meccanicamente fornito da Borealis. Il robot ad entrata laterale di Campetella rimuoverà e impilerà i vasi da fiori su un nastro trasportatore.

Velocità sostenibili

Il mantenimento di velocità di lavorazione elevate, unito alla riduzione del peso delle pareti sottili e all'efficienza energetica degli azionamenti diretti completamente elettrici, è alla base della strategia di packaging del Gruppo, ribadisce Nomblot. Fino a poco tempo fa, era impensabile raggiungere la forza di movimento e la velocità delle confezionatrici ibride. Ma con 80.000 macchine IntElect completamente elettriche installate in tutto il mondo, Sumitomo (SHI) Demag ha fuso tutta questa esperienza di mercato con la conoscenza delle applicazioni per offrire alle aziende di confezionamento produttività e affidabilità, oltre a un risparmio energetico.

Il merito è della nostra tecnologia di azionamento diretto, sottolinea Nomblot. "Sviluppata dalla nostra casa madre giapponese esclusivamente per le formatrici, i produttori di imballaggi possono ora ottimizzare tutte le condizioni di produzione e ottenere risparmi energetici superiori al 70% e tempi di ciclo ancora più rapidi rispetto alle formatrici tradizionali."