In un tempo di ciclo di soli 35 secondi, il pacchetto IntElect LSR produce Smart Cap da 12 grammi con assoluta precisione. Dotato di una barra di legatura larga 570 mm, il generoso spazio utensile è particolarmente adatto a per accogliere utensili multi-cavità e complessi, spiega Aliyev. Sottolinea che il sistema e il corrispondente pacchetto LSR soddisfano perfettamente i requisiti di lavorazione ad alta precisione di questa applicazione.

Grazie all'eccezionale stabilità del processo, il peso effettivo dei pezzi è preciso a 0,01 grammi. "Il vuoto e lo sfiato forniscono un supporto ottimale agli utensili. La sequenza sincronizzata degli assi è estremamente precisa e perfettamente parallela. Inoltre, il sistema è estremamente efficiente, caratterizzato da un consumo energetico molto basso. Mentre l'interfaccia OPC-UA tra la macchina di stampaggio e i sistemi di dosaggio LSR supporta l'interoperabilità per favorire la contestualizzazione dei dati", afferma l'esperto .

I pesi massimi dell'LSR si uniscono

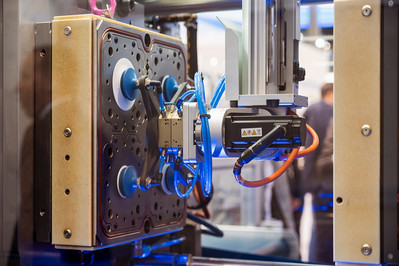

Per la prima volta, Sumitomo (SHI) Demag espone insieme allo specialista e innovatore di utensili LSR ELMET. In collaborazione con l'azienda austriaca per la progettazione di una cella di produzione chiavi in mano in grado di produrre quattro diversi coperchi per lattine di bevande e alimenti in LSR, il sistema a canale freddo completamente elettrico SMARTshot E con valvola a saracinesca di ELMET è dotato di aghi per ugelli servoassistiti per aumentare il controllo e ottimizzare il comportamento di riempimento.

Il materiale viene erogato tramite il sistema di dosaggio Smart-Mix TOP7000 Pro. La precisione della lavorazione è strettamente monitorata, con la cella di pesatura che documenta il peso di ogni singolo tappo per identificare immediatamente eventuali deviazioni di stampaggio. Per la tracciabilità, gli Smart Caps finiti sono marcati al laser.

"Combinando il sistema di dosaggio ad alta precisione con IntElect e l'affidabile controllo della lavorazione ottenuto dal canale freddo con valvola a spillo elettrica , si ottiene una precisione senza precedenti del peso del pezzo", assicura Aliyev.

ELMET afferma che, con un ingombro di soli 45 x 31 pollici, la sua unità di pompaggio Smart-Mix TOP7000 Pro è in grado di operare a pressioni fino a 210 bar (3045 psi), pur essendo molto compatta. Il risultato è una riduzione dei volumi di LSR nel sistema, con conseguente aumento dell'affidabilità del processo e riduzione del volume di spurgo.

Anteprima del robot SAM-S

I visitatori dell'esposizione LSR assisteranno anche alla presentazione globale dell'ultimo robot proprietario di Sumitomo (SHI) Demag: il nuovo SAM-S12 a 6 assi con design telescopico verticale. Il SAM-S (Scara) si basa sulla gamma SAM-C (Cartesiano) lanciata dall'azienda nel 2021 e ridefinisce ancora una volta la competenza dell'azienda in materia di robotica personalizzata, basata sui requisiti delle singole applicazioni.

Robot ibrido a 6 assi, composto da meccanica Scara e robot lineari, il SAM-S è disponibile con due carichi utili (12 kg e 25 kg). Questa serie è stata progettata per macchine di stampaggio a iniezione con forza di chiusura compresa tra 130 tonnellate e 1.000 tonnellate. Il robot di base della serie SAM-S è dotato di cinque assi servoassistiti. Il sesto asse è opzionale.

Completamente integrato nella cella LSR IntElect, un'altra caratteristica speciale del SAM-S è l'uso di riduttori robotici Sumitomo. "La loro elevata precisione è particolarmente vantaggiosa per la cinematica ibrida", riferisce Aliyev. Inoltre, il SAM-S applica la tecnologia di azionamento interna dell'azienda, compresi i servomotori e i riduttori di precisione. Altri cinematismi robotici ed elementi funzionali saranno aggiunti in futuro al portafoglio della robotica SAM.

Processi automatizzati senza soluzione di continuità

Il SAM-S12 (12 kg di carico utile) in mostra copre un'ampia area di lavoro. La sua speciale cinematica a 6 assi consente al robot di eseguire molteplici processi, tra cui la rimozione dei pezzi, la separazione, il collaudo, la marcatura e lo smistamento, osserva Aliyev.

Inoltre, l'introduzione del SAMControl consente una facile integrazione dei dispositivi periferici. Nuova per K 2022, l'interfaccia SAMControl utilizza lo stesso hardware e software della pressa a iniezione e della robotica, il che significa che tutto, anche la manutenzione remota tramite "myConnect" e i componenti di lavorazione aggiuntivi, possono essere sincronizzati e controllati simultaneamente, attraverso un'unica unità di controllo.

Il sistema di marcatura laser SAMSign è un esempio di questi vantaggi dell'integrazione totale. Utilizzando una tecnologia laser all'avanguardia, vengono applicate marcature "a freddo" di alta qualità. "Il sistema nel suo complesso ha un ingombro ridotto, una buona accessibilità e un facile funzionamento del robot", rassicura Aliyev.

Dopo la rimozione, i pezzi vengono trasferiti alla cella di pesatura fornita da Mettler Toledo (USA). Qui, ogni singolo pezzo viene pesato e memorizzato in un database. Per aiutare i responsabili della qualità a visualizzare l'accuratezza della lavorazione, i dati vengono visualizzati graficamente. Per la tracciabilità dei lotti, tutti i pezzi di silicone vengono poi marcati al laser. LTL (Italia) ha fornito il sistema laser.

I pezzi vengono poi depositati su un nastro trasportatore MTF. Il silicone liquido è fornito da Shin-Etsu Silicones (Giappone), mentre l'unità di controllo della temperatura proviene da Regloplas (Svizzera).